Schreckt Sie der Gedanke an die Verwendung der Microsoft Dynamics 365-API für die Integration von Anwendungen und Datenbanken ab? Keine Angst, in unserem Leitfaden werden verschiedene Ansätze vorgestellt, darunter auch ein weniger komplizierter Weg für eine reibungslose Integration ohne technischen Aufwand.

Wie der National Lottery Heritage Fund Salesforce und SharePoint nahtlos integriert hat

Es ist eine Herausforderung, wenn Sie 1,5 Millionen Dokumente haben, die Sie von Salesforce und SharePoint abrufen wollen...

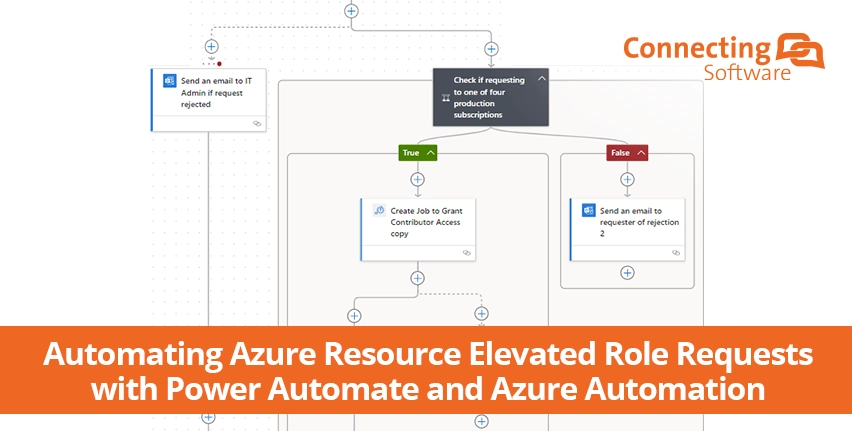

Automatisieren von Azure Resource Elevated Role Requests mit Power Automate und Azure Automation

Entdecken Sie, wie Sie mit Power Automate und Azure-Automatisierung Anfragen für erhöhte Azure-Ressourcen automatisieren können.

Thomas Berndorfer, CEO von Connecting Software, wird zum Honorarkonsul von Österreich auf Madeira ernannt

Mit großem Stolz geben wir bekannt, dass unser CEO und Gründer der neue Honorarkonsul von Österreich in der Autonomen Region Madeira ist.

Wie die MSU Document Extractor nutzte, um den Salesforce-Speicher zu reduzieren und den Zugriff auf Dateien zu verbessern

Die MSU stand vor einer ziemlichen Herausforderung: Sie musste Salesforce in ihrer Abteilung für Universitätsförderung einführen und gleichzeitig ihr altes SharePoint-System aus den 1990er Jahren ersetzen...

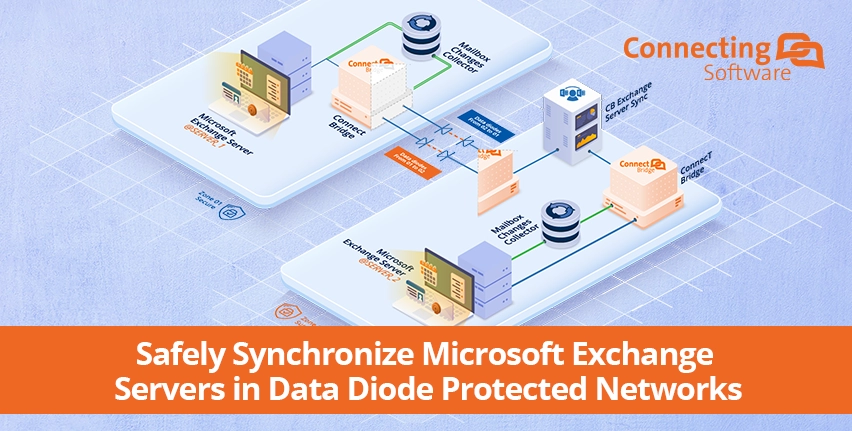

Sichere Synchronisierung von Microsoft Exchange-Servern in datenschutzrechtlich geschützten Netzwerken

Es ist jetzt möglich, Microsoft Exchange Server in getrennten Sicherheitszonen mit CB Super Secure Exchange Server über Datendioden zu synchronisieren. Erfahren Sie, wie diese Lösung eine bidirektionale Synchronisierung ermöglicht.

Was ist der Integration User License Type in Salesforce und wie wird er für die Integration mit SharePoint verwendet?

Informieren Sie sich über die Vorteile der Verwendung von Salesforce-Integrationslizenzen, insbesondere wenn Sie eine Salesforce-zu-SharePoint-Integration anstreben.

Tag des Datenschutzes: Schützen Sie Ihre persönlichen Daten online

Der Tag des Datenschutzes erinnert uns daran, dem Schutz unserer persönlichen Daten höchste Priorität einzuräumen. Entdecken Sie wichtige Strategien, die Sie jetzt in die Praxis umsetzen können, und erfahren Sie alles über unser Engagement für den Datenschutz.

Zuverlässige Synchronisierung des Google-Kalenders mit Outlook im Jahr 2024

Wenn Sie den Google-Kalender mit Microsoft Outlook synchronisieren möchten, ist die zuverlässigste Methode die serverseitige Synchronisierung unter Einbeziehung von Microsoft Exchange...