¿Le intimida la idea de utilizar la API Dynamics 365 de Microsoft para integrar aplicaciones y bases de datos? No tema, ya que nuestra guía explora varios enfoques, incluida una ruta menos complicada para lograr una integración fluida sin la sobrecarga técnica.

Cómo el Fondo de Patrimonio de la Lotería Nacional integró a la perfección Salesforce y SharePoint

Es un reto cuando tienes 1,5 millones de documentos que quieres que estén disponibles en Salesforce y SharePoint...

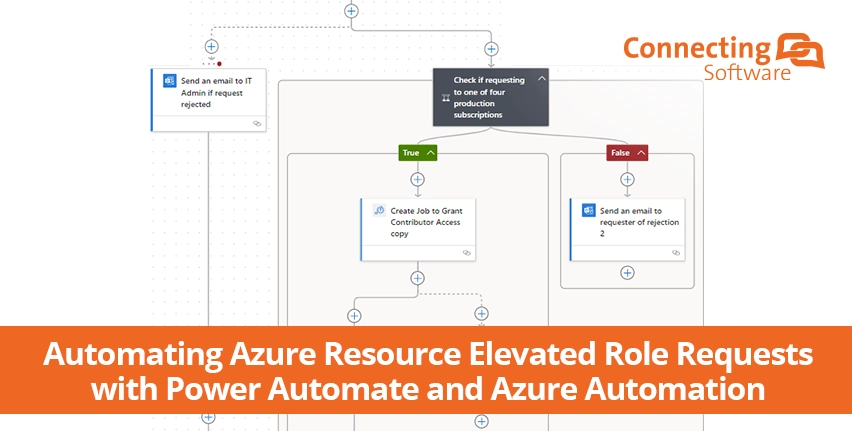

Automatización de solicitudes de funciones elevadas de recursos de Azure con Power Automate y Azure Automation

Descubra cómo automatizar las solicitudes de funciones elevadas de recursos de Azure con Power Automate y la automatización de Azure.

Thomas Berndorfer, Director General de Connecting Software, nombrado Cónsul Honorario de Austria en Madeira

Es con inmenso orgullo que anunciamos que nuestro CEO y fundador es el nuevo Cónsul Honorario de Austria en la Región Autónoma de Madeira.

Cómo aprovechó la MSU el Document Extractor para reducir el almacenamiento del Salesforce y mejorar el acceso a los archivos

La MSU se enfrentaba a todo un reto: implantar Salesforce en su departamento de Promoción Universitaria y sustituir su sistema SharePoint heredado de los años 90...

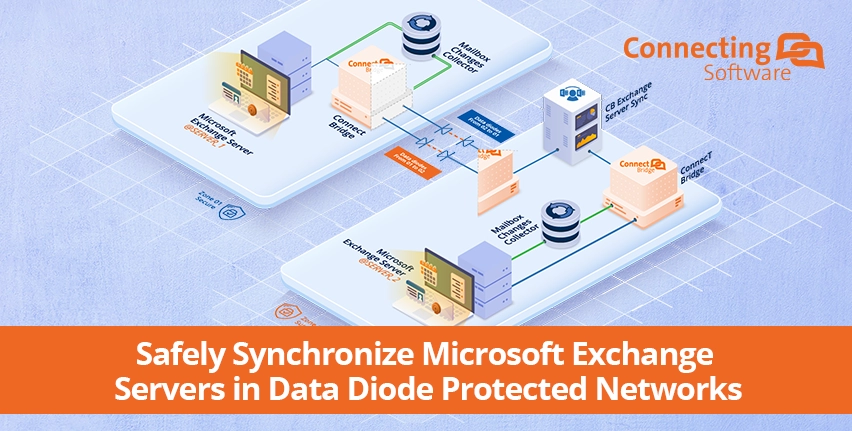

Sincronización segura de servidores Microsoft Exchange en redes protegidas por diodos de datos

Ahora es posible sincronizar servidores Microsoft Exchange en zonas seguras separadas utilizando CB Super Secure Exchange Server sobre diodos de datos. Descubra cómo esta solución permite la sincronización bidireccional.

¿Qué es el tipo de licencia de usuario de integración en Salesforce y cómo utilizarlo para integrarse con SharePoint?

Explore las ventajas de utilizar licencias de usuario de integración Salesforce, en particular, cuando vaya a realizar una integración de Salesforce a SharePoint.

Día de la Protección de Datos: Proteja sus datos personales en Internet

El Día de la Privacidad de Datos sirve como recordatorio crucial para dar prioridad a la protección de nuestra información personal. Descubra estrategias esenciales que puede poner en práctica ahora y todo sobre nuestro compromiso con la Privacidad de Datos.

Cómo sincronizar de forma fiable Google Calendar con Outlook en 2024

Si quieres sincronizar el calendario de Google con Microsoft Outlook, la forma más fiable es optar por la sincronización del lado del servidor e implicar a Microsoft Exchange...