Per passare all'Industria 4.0 e a una Fabbrica Digitale, è necessario collegare gli asset industriali, le persone e i processi lavorativi. E per fare ponte su tutto questo, avete bisogno di una forte raccolta di dati, integrazione e networking. Tutto deve essere interconnesso e interoperabile.

Il mondo dello shopfloor e il mondo del software aziendale dovrebbero essere strettamente collegati, ma lo sviluppo di una soluzione di integrazione tra di loro è stato tradizionalmente associato a costi elevati.

CB Digital Factory può rendere la costruzione di una soluzione di integrazione personalizzata una possibilità per i piccoli e medi produttori che richiedono una soluzione flessibile e affidabile, con prezzi interessanti e imbattibili.

Quando è stata l'ultima volta che ha comprato qualcosa da un artigiano?

Mentre questi artigiani specializzati si rivolgono solo alla fascia di mercato a basso volume e ad alto costo di questi tempi, questo era l'unico tipo di produzione esistente per la maggior parte della storia dell'umanità.

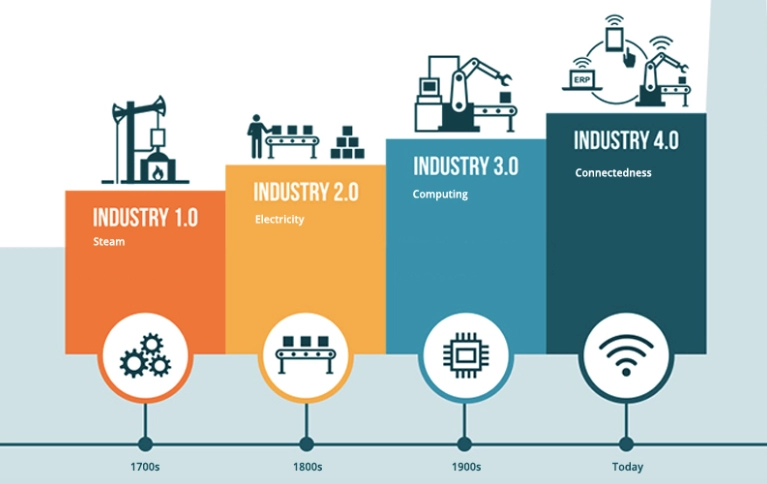

Da Industria 1.0 a Industria 3.0

Sviluppi tecnologici alla fine del 18il secolo ha permesso all'umanità di imbrigliare vapore il potere. Ciò ha portato ad un enorme aumento della produttività dei lavoratori, mentre la produzione manifatturiera si è allontanata dai metodi di produzione manuale per passare alla produzione meccanica.

Verso la fine del 19il secolo, è entrata in gioco un'altra forza di trasformazione. L'uso diffuso di elettricità nelle fabbriche ha permesso che la vera produzione di massa emergesse come una valida opzione. Le macchine potevano lavorare 24 ore su 24, senza pause.

La seconda metà del 20il Il secolo ha visto l'inizio del informatica e l'ascesa della robotica industriale. Questo ha permesso di automatizzare i processi di produzione ripetitivi e di monitorarli a distanza, aumentando la produzione e, soprattutto, la qualità della produzione - le macchine potevano eseguire lo stesso compito più e più volte con incredibile precisione. Dopo queste tre precedenti trasformazioni tecnologiche, siamo ora sull'orlo di un'altra rivoluzione industriale, comunemente nota come Industria 4.0, la nuova parola d'ordine nel mondo della produzione.

Cos'è l'Industria 4.0?

Chiedete a chiunque conosciate dell'Industria 4.0, e vi verranno lanciati molti termini: Smart Factories, Big Data, Cloud, AI, IIoT, Cyber-Physical Systems, Smart Sensors, Blockchain, ecc. Ma queste tecnologie (e sto solo toccando la punta dell'iceberg) non costituiscono l'Industria 4.0 e dovrebbero essere considerate solo degli abilitatori - un mezzo per raggiungere un fine.

In un senso molto ampio, l'Industria 4.0 è la trasformazione ad alta intensità di informazioni della produzione (e delle industrie correlate) in un ambiente connesso di beni, processi, sistemi e persone industriali, che fa leva sulla generazione e sull'utilizzo di grandi quantità di dati in intuizioni utilizzabili. Industry 4.0 promette alle fabbriche digitali una maggiore produttività, efficienza, flessibilità e un approccio più dinamico alla produzione. Tutti questi vantaggi delle Digital Factory (e molti altri che non menziono) portano ad un elevato ROI e ad una maggiore redditività futura.

Tuttavia, non è "qualcosa" che si otterrà da un giorno all'altro, e le aziende non dovrebbero sforzarsi di implementare tutte le tecnologie in una volta sola. Per passare a una produzione intelligente, a fabbriche intelligenti o a industrie collegate, è necessario prima di tutto collegare cose come i beni industriali, le persone e i processi lavorativi. E per fare ponte su tutto questo, è necessaria una forte raccolta di dati, integrazione e networking. Tutto deve essere interconnesso e interoperabile. Le informazioni provenienti da ogni singola fonte devono essere unificate e olistiche.

Automazione di fabbrica e fabbrica digitale

Per ora, lasciamo brevemente l'Industria 4.0 per offrire una panoramica sull'automazione in una fabbrica. In officina, la maggior parte delle macchine che si trovano saranno controllate da un PLC, o Controllore Logico Programmabile. Si tratta di computer industriali che sono stati irrobustiti per resistere alle dure condizioni che spesso si trovano in officina e che vengono utilizzati per controllare i processi di produzione, come le linee di assemblaggio, il funzionamento delle macchine o i dispositivi robotizzati. I PLC sono generalmente composti da alimentatore, CPU, modulo di ingresso/uscita e modulo di comunicazione. I PLC catturano i dati dal piano dell'impianto monitorando gli ingressi dei sensori e di altri dispositivi di campo a cui sono collegati. La CPU esegue quindi la logica del programma creata dall'utente e invia i dati o i comandi alle macchine e agli attuatori a cui è collegata.

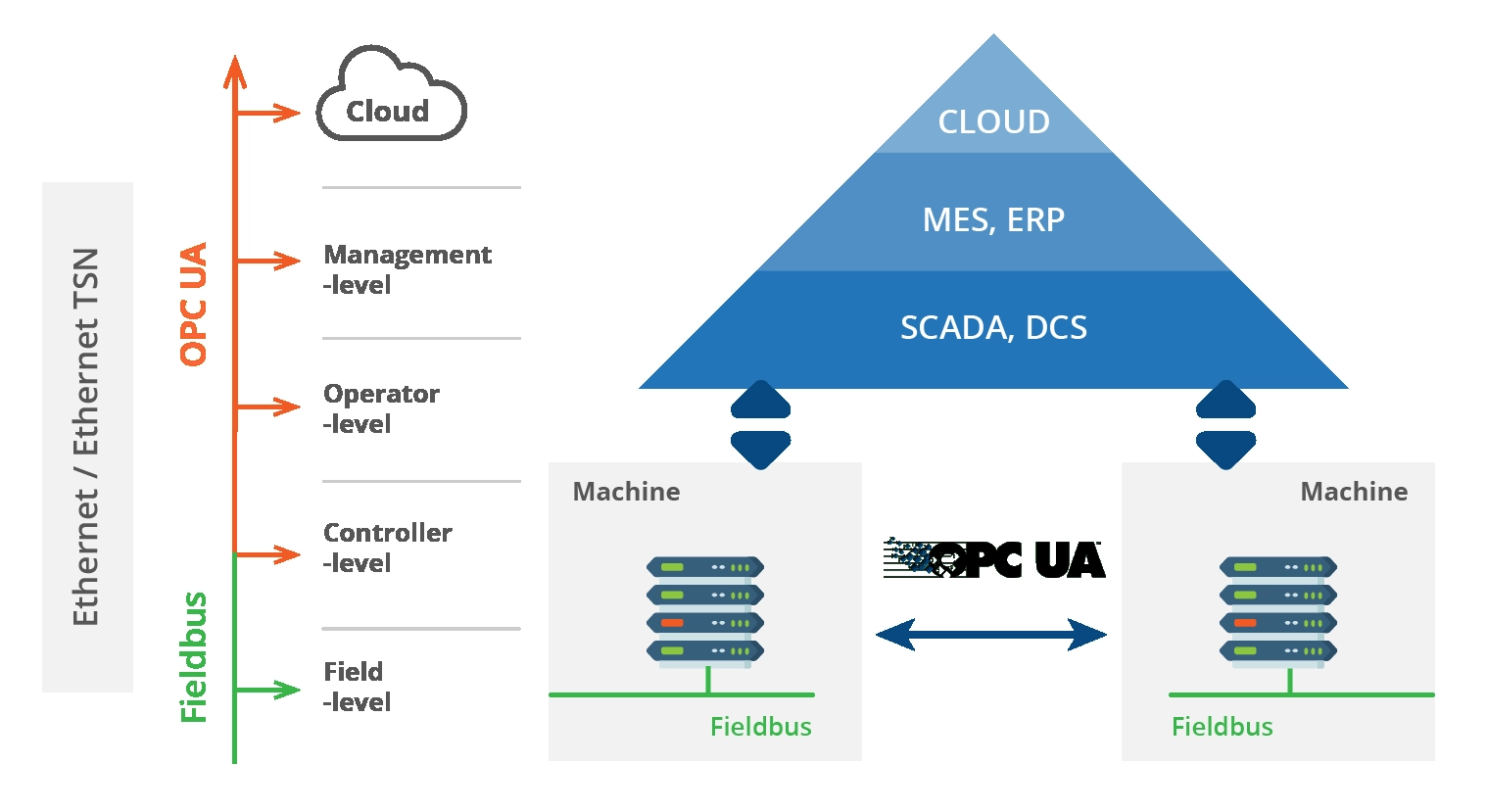

Fieldbus è una rete industriale progettata specificamente per la comunicazione tra i PLC o i controllori industriali e i sensori e gli attuatori montati sul campo. Il bus di campo è progettato per sostituire il cablaggio punto-punto che collega ciascun sensore e attuatore all'I/O del controllore.

Possiamo dividere le reti di controllo industriali in tre generazioni distinte con diversi livelli di compatibilità:

- La prima generazione è costituita dai tradizionali protocolli Fieldbus seriali. Alcuni esempi di noti Fieldbus basati su seriale sono Modbus RTU, PROFIBUS e CAN.

- La seconda generazione è costituita dai protocolli basati su Ethernet. Esempi di protocolli basati su Ethernet sono MODBUS TCP, ETHERNET/IP e PROFINET.

- L'ultima generazione ha iniziato a incorporare le tecnologie di comunicazione senza fili.

Avendo a disposizione una selezione diversificata di protocolli, è possibile scegliere quello che meglio si adatta alle proprie esigenze. Potreste scegliere un Fieldbus per un compito specifico a causa del suo prezzo più basso e della sua minore complessità. Tuttavia, i diversi tipi di i protocolli di comunicazione industriale non sono generalmente compatibili tra loro. Ciò significa che i dispositivi su una rete devono utilizzare tutti lo stesso tipo di protocollo di comunicazione.

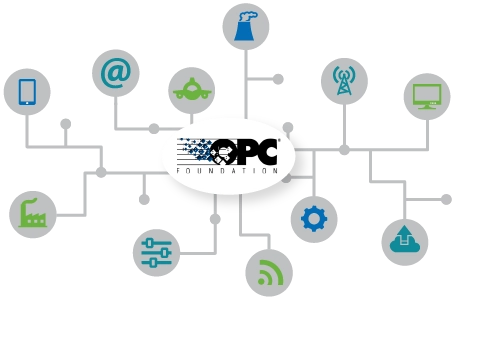

Inserire lo standard OPC

Nel 1995, un gruppo industriale indipendente dal fornitore, il Fondazione OPC ha presentato lo standard OPC per contribuire ad affrontare questa sfida. Lo standard OPC è stato progettato per fornire un metodo comune per la comunicazione tra i dispositivi di campo e le applicazioni software.

Il software del server OPC parla con il PLC o il dispositivo di campo sul suo protocollo di comunicazione nativo e converte il messaggio in formati standardizzati definiti dalle specifiche OPC indipendenti dal fornitore, che possono poi essere letti da qualsiasi client OPC. Un server OPC può essere visto come un'applicazione software che converte diversi protocolli di dispositivi in un linguaggio comune che qualsiasi applicazione client che ha bisogno di dati può capire.

Molte fabbriche avranno diverse attrezzature di produzione, utilizzando protocolli diversi. Questo è il punto di forza dell'OPC: In un settore pieno di sistemi e protocolli proprietari, l'OPC è il modo standard concordato per la comunicazione tra sistemi diversi. Esso trasforma tutti questi diversi protocolli in un'unica linea di comunicazione, la rende sicura e accessibile a distanza.

Ad esempio, supponiamo che un'applicazione OPC Client voglia le informazioni di un determinato PLC. L'OPC Server comunica con un PLC utilizzando il protocollo Modbus. In questo caso, l'OPC Server chiederà al PLC specifici indirizzi di memoria che contengono i dati che l'OPC Server richiede. Questo viene fatto utilizzando il protocollo Modbus. Il PLC fornisce tutte le risposte all'OPC Server utilizzando anche il protocollo Modbus. In questo modo, l'OPC Server può leggere i dati e scrivere i dati al PLC utilizzando il protocollo Modbus. L'OPC Server converte quindi i dati che recupera dal PLC (usando Modbus), in "formato" OPC, e invia i dati ad un'applicazione OPC Client. Qualsiasi applicazione OPC Client può recuperare i dati dall'OPC Server senza dover conoscere il PLC o il suo protocollo di automazione.

Attualmente, quando si parla di OPC, ci riferiamo a OPC UA o Open Platform Communications United Architecture. Questo framework è stato rilasciato nel 2008 e si basa sul successo di OPC Classic essendo funzionalmente equivalente a OPC Classic, ma capace di molto di più. OPC UA ha un'architettura orientata ai servizi, in cui i server, noti come data provider, espongono il loro modello informativo, e i client, noti come data consumer, consumano le informazioni esposte dal server e possono essere utilizzati su diverse piattaforme (Linux, Windows, Android, ecc.).

Durante lo sviluppo dello standard OPC UA, fin dall'inizio è stato considerato il massimo grado di sicurezza. A differenza di OPC Classic, OPC UA è stato sviluppato "firewall-friendly", cioè può essere controllato e guidato tramite tecniche di rete standard.

OPC UA non offre solo i comuni meccanismi informatici per l'autenticazione, la firma e l'accesso cifrato. Protocolli aggiuntivi possono estendere il livello di trasporto effettivo in qualsiasi momento. Quando si riceve una richiesta di connessione a un server, il server convalida la richiesta, la decripta e ne convalida il certificato. Una volta ricevuta e decodificata una richiesta di autenticazione o autorizzazione valida, il passo successivo consiste nel determinare se il server deve accettare la connessione di quel dispositivo o consentire l'accesso a quell'utente.

Questo non significa che OPC UA sia "migliore" di EtherNet/IP, ProfiNet o Modbus TCP. Per lo spostamento dei dati IO in una macchina, questi protocolli forniscono la giusta combinazione di trasporti, funzionalità e semplicità che permettono il controllo della macchina con un I/O in rete. Sono ottime tecnologie per il livello di controllo della macchina nella gerarchia dell'automazione. Tuttavia, per spostare le informazioni dal campo al software aziendale, OPC UA è la scelta migliore. Aumenta la produttività, migliora la qualità e riduce i costi fornendo non solo più dati, ma anche informazioni - e il giusto tipo di informazioni - alla produzione, alla manutenzione e ai sistemi IT.

Le soluzioni Industry 4.0 supporteranno i sistemi legacy?

Un'altra grande sfida che l'implementazione su scala reale dell'Industria 4.0 deve affrontare è la barriera del passato. Ciò è dovuto al fatto che i dispositivi di automazione, principalmente i PLC, dovrebbero avere una durata di vita di decenni, per cui l'avvento di tecnologie innovative come quelle portate da Industry 4.0, colpisce l'eredità di strutture già esistenti. Come è evidente, gli investimenti associati alla modernizzazione delle entità software e hardware rappresentano un serio ostacolo.

La maggior parte delle imprese rifiuta una modernizzazione radicale dell'intero sistema di automazione o semplicemente non può correre il rischio di abbandonare un sistema in funzione. Invece di cambiare l'intero sistema, è necessario estendere le capacità dell'infrastruttura hardware in uso per implementare modalità moderne di gestione delle informazioni. A causa del funzionamento in rete, nell'Industria 4.0, i macchinari e le apparecchiature devono essere dotati di meccanismi di condivisione dei dati. In altre parole, la connettività è una caratteristica chiave per l'eredità di infrastrutture già esistenti; pertanto, una prima fase per essere Industry 4.0-ready consiste nell'aggiungere la connettività di rete ai dispositivi attuali.

Con l'utilizzo di OPC UA Server, sia incorporati in un dispositivo che come software autonomo, il numero di marchi e dispositivi che possono essere interconnessi comprende la maggior parte dell'hardware del settore, per quasi tutti i settori industriali. Anche i PLC che comunicano su bus di campo seriali possono essere collegati ad un server OPC UA tramite software gateway server o dispositivi gateway. Ciò significa che le aziende, possono muovere i primi passi nell'Industria 4.0 con investimenti minimi in molti casi.

La visione di una fabbrica digitale e di una piattaforma integrata IIoT

Come ho detto prima, i produttori devono accedere facilmente ai dati dei loro processi di produzione per sfruttare appieno i vantaggi dell'Industria 4.0. Spinti dalla necessità di identificare, analizzare e ottimizzare i dati industriali, molti produttori stanno considerando (o hanno già adottato) una piattaforma IIoT per sfruttare la potenza delle scoperte di Machine Learning, AI e Big Data.

Una piattaforma IIoT aggrega dati in tempo reale provenienti da hardware, sistemi software, sensori e altri punti di dati in un ambiente centralizzato, che di solito è accessibile a un ampio gruppo di utenti. Essa colma il divario tra i sistemi, le persone e le macchine tirando quei dati in un sistema centralizzato, sia on-premise, che sul bordo o nella nuvola.

Naturalmente, questo richiede ancora un'attenta pianificazione e non tutte le piattaforme IIoT sono uguali. Non è sufficiente collegare tutti i PLC a un server OPC UA. Se non sapete quali dati volete ottenere, come volete collegare e utilizzare questi dati e come gestire la messa in servizio e lo smantellamento di dispositivi esistenti o nuovi, il vostro progetto Industry 4.0 si concluderà come tutti gli altri.

Fabbrica digitale e progetti Industria 4.0 andati male

Le aziende si fanno convincere dai venditori a investire migliaia e migliaia di dollari in un software che legge i dati delle macchine e poi presenta le informazioni su cruscotti che possono essere controllati da tutta l'azienda. Per alcuni mesi, anche un anno o due, questo funziona bene. Ma poi si acquista una nuova macchina, e nessuno sa come collegarla a questo nuovo sistema. Oppure un pezzo smette di essere prodotto e la linea di produzione viene leggermente modificata per soddisfare un'esigenza diversa. Oppure si acquista un nuovo software di produzione, e questo non comunica con il sistema. La manutenzione potrebbe probabilmente aiutare, ma sono sommersi da altre cose da fare e non hanno il tempo di riconfigurare tutto correttamente. Il reparto IT è lo stesso. A poco a poco, questo software smette di essere usato e probabilmente rimarrà tale fino a quando qualcuno non si ricorderà che esiste e incaricherà uno stagista di farlo usare di nuovo a tutta la fabbrica. E proprio così, l'Industria 4.0 è stata dimenticata.

I test delle prime applicazioni prospettiche delle piattaforme IIoT nella vostra azienda non dovrebbero richiedere una lunga preparazione o un grande investimento iniziale. Diversi anni fa, una manciata di importanti fornitori industriali ha tentato di costruire piattaforme general-purpose. Centinaia di milioni di dollari dopo, sono state drasticamente ridimensionate per scenari limitati e "speciali", o chiuse completamente. Non hanno mai avuto una possibilità. Dopo tutto, anche i concorrenti dello stesso settore possono avere requisiti, vincoli e obiettivi completamente diversi. Immaginate di cercare di fornire tutte queste cose anche in altri settori industriali.

Non dimenticate che ogni facility manager, ogni produttore di attrezzature e ogni operatore di servizi ha l'obiettivo specifico di fornire prodotti e servizi unici, ottimizzare i propri processi interni e guidare nuovi modelli di business che siano difendibili e differenziati dalla concorrenza. Come si può vincere se si è bloccati con le stesse capacità e limitazioni di tutti gli altri? Decidete di cercare un cavallo più veloce. Io dico che dovete smettere di cercare un cavallo più veloce. È ora di costruire la tua macchina volante.

La soluzione middleware - CB Digital Factory

Questi sono i problemi che cerchiamo di risolvere a Connecting Software. Il nostro mondo è un luogo dove i sistemi e le applicazioni possono comunicare in un unico linguaggio universale. Un mondo in cui i dati sono sempre disponibili, indipendentemente dalla loro origine o destinazione, dalla forma o dallo scopo. In questo mondo, l'interoperabilità non è solo una parola d'ordine, ma una realtà quotidiana unificata. Ci sforziamo di costruire un universo che consenta agli sviluppatori di integrare senza soluzione di continuità i dati provenienti da qualsiasi fonte per fornire una visione definitiva agli utenti finali.

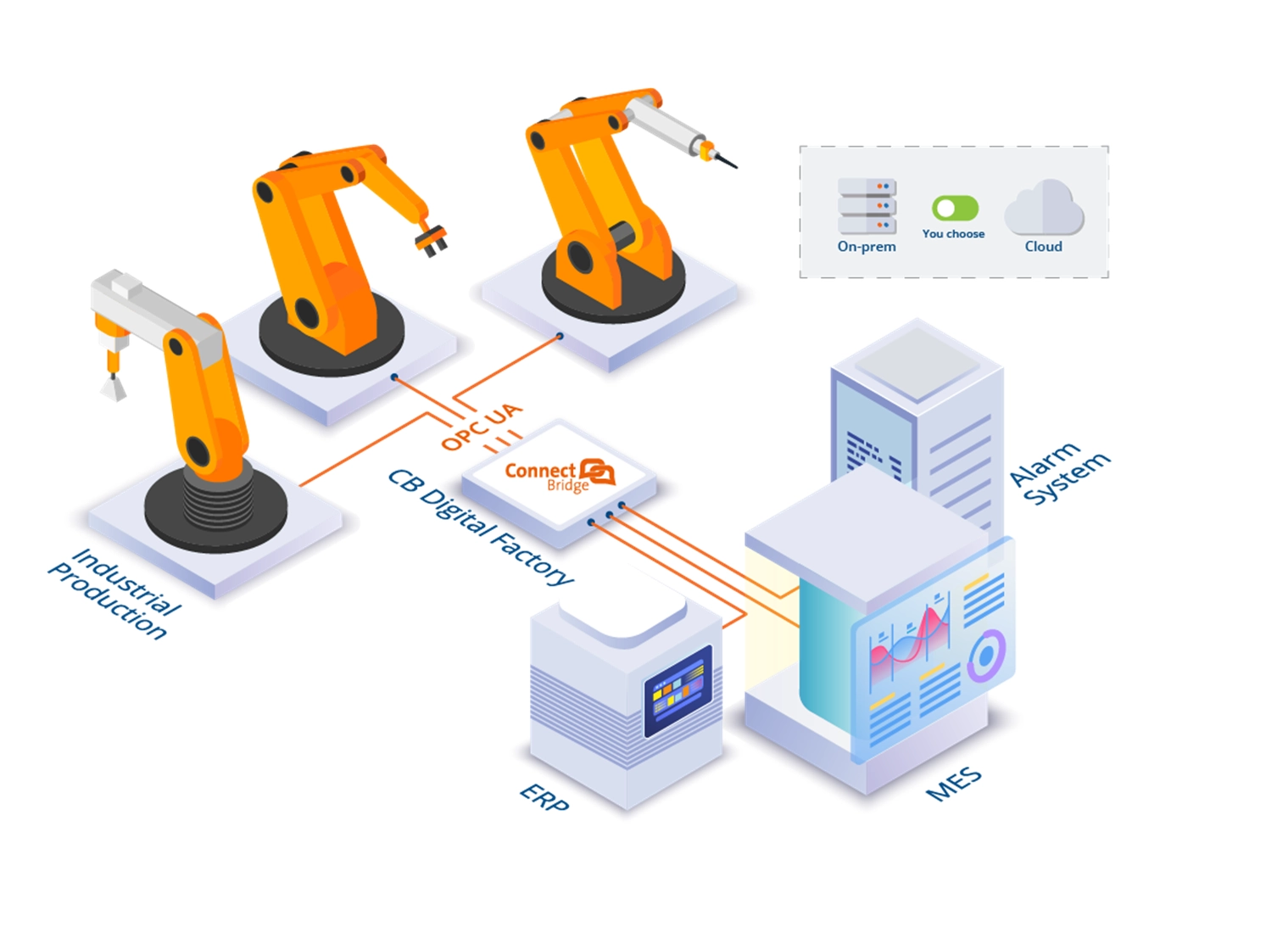

E questo è esattamente ciò che abbiamo ottenuto con Connect Bridge, la nostra potente piattaforma di integrazione software. Utilizzando la Connect Bridge e le nostre 400+ connettività alle applicazioni industriali e commerciali più popolari e diffuse, gli sviluppatori possono connettersi in modo sicuro a una vasta gamma di software aziendali tramite le loro API, senza la necessità di imparare la loro documentazione. Questa architettura permette la comunicazione tramite la sintassi Structured Query Language (SQL) - il linguaggio di programmazione che ogni sviluppatore conosce. Connect Bridge traduce la sintassi SQL nelle chiamate API appropriate, mantenendo l'integrità del vostro sistema di destinazione protetta mentre offre la facilità di comunicazione tra la vostra applicazione e i vostri sistemi di destinazione con i nostri connettori.

E per estenderlo al mondo industriale, abbiamo deciso di sviluppare un connettore che ci permettesse di parlare il "linguaggio delle macchine". Abbiamo imparato l'architettura OPC UA e poi l'abbiamo mappato in SQL.

Attualmente, l'OPC UA Connector funziona come OPC UA Client. Ciò significa che, se gli viene dato l'indirizzo di un OPC UA Server e i permessi corretti, l'utente può accedere ai dati da un OPC UA Server. Dopo che la connessione è stata stabilita, i dati che il server espone possono essere interagiti con i dati utilizzando l'SQL. Gli sviluppatori che lavorano per un'azienda possono facilmente integrare i dati dell'azienda nel software aziendale che utilizzano, creando una soluzione su misura per le loro specifiche esigenze.

Da dove posso iniziare?

La nostra visione per CB Digital Factory è di trasformarla in una piattaforma IIoT completa e altamente personalizzabile, pronta a fornire una perfetta integrazione tra shop floor, MES ed ERP e qualsiasi altro software aziendale utilizzato dalla vostra azienda.

CB Digital Factory permette alle aziende di muovere i primi passi nella digitalizzazione dei loro negozi in modo molto conveniente. L'industria 4.0 non è più alla portata delle grandi aziende, con reparti IT dedicati, ma è ora aperta anche alle piccole e medie imprese con reparti IT a volte monomarca.

Per vedere come funziona, pensate a quale software e a quali macchine vorreste integrare e chiedete il vostro software personalizzato. demo gratuita.

Sei interessato all'Industria 4.0? Leggi di più:

Pedro Noronha

IIoT Product Manager di Connecting Software

Autore:

Mi sono laureato con un master in ingegneria meccanica e ho lavorato nell'industria automobilistica come consulente e project manager, prima di concentrarmi su IT e Industria 4.0.

Avete domande o commenti su questo post o su CB Digital Factory? Mi piacerebbe avere il vostro feedback!

Comments 2

C'è un software gratuito che possiamo usare per la simulazione virtuale (per esempio pick and place, dove possiamo vedere effettivamente un oggetto che si muove come i trasportatori, i cilindri ecc.)

Potreste optare per le versioni di prova di SIMATIC WinCC o Factory I/O. Factory I/O Starter Edition è a pagamento ma non troppo costoso: va per 36 euro/anno.