Para pasar a la Industria 4.0 y a la Fábrica Digital, hay que hacer un puente entre los activos industriales, las personas y los procesos de trabajo. Y para unir todo eso, necesitas una fuerte recopilación de datos, integración y redes. Todo debe estar interconectado e interoperable.

El mundo de la tienda y el mundo del software empresarial deberían estar estrechamente conectados, pero el desarrollo de una solución de integración entre ellos se ha asociado tradicionalmente a altos costos.

CB Digital Factory puede hacer que la construcción de una solución de integración personalizada sea una posibilidad para los pequeños y medianos fabricantes que requieren una solución flexible y fiable, con un precio atractivo e inmejorable.

¿Cuándo fue la última vez que compraste algo a un artesano?

Aunque estos artesanos cualificados sólo se dirigen al extremo de bajo volumen y alto costo del mercado en estos días, este fue el único tipo de fabricación que existió durante la mayor parte de la historia de la humanidad.

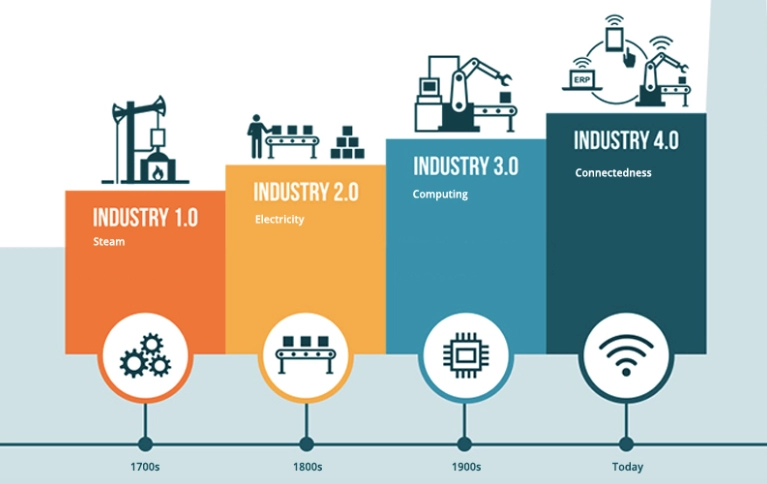

De la Industria 1.0 a la Industria 3.0

Los avances tecnológicos a finales del siglo XVIIIth permitió a la humanidad aprovechar vapor poder. Esto condujo a un enorme aumento de la productividad de los trabajadores, ya que la fabricación se alejó de los métodos de producción manual para pasar a la producción mecánica.

Hacia el final del siglo XIXth siglo, otra fuerza de transformación entró en juego. El uso generalizado de electricidad en las fábricas permitió que la verdadera producción en masa surgiera como una opción viable. Las máquinas podían funcionar las 24 horas del día, sin interrupciones.

La última mitad de los 20th El siglo XX vio el comienzo de la informática y el auge de la robótica industrial. Esto permitió automatizar los procesos de producción repetitivos y supervisarlos a distancia, aumentando el rendimiento de la producción y, lo que es más importante, la calidad de la misma: las máquinas podían realizar la misma tarea una y otra vez con una precisión increíble. Tras estas tres transformaciones tecnológicas precedentes, nos encontramos ahora a las puertas de otra revolución industrial, conocida comúnmente como Industria 4.0, la nueva palabra de moda en el mundo de la fabricación.

¿Qué es la Industria 4.0?

Pregunte a cualquier persona que conozca acerca de la Industria 4.0, y obtendrá una gran cantidad de términos lanzados: Fábricas inteligentes, Big Data, Nube, IA, IIoT, Sistemas ciberfísicos, Sensores inteligentes, Blockchain, etc. Pero estas tecnologías (y solo estoy tocando la punta del iceberg) no conforman la Industria 4.0 y solo deberían considerarse habilitadores, un medio para alcanzar un fin.

En un sentido muy amplio, la Industria 4.0 es la transformación, con uso intensivo de información, de la industria manufacturera (e industrias relacionadas) en un entorno conectado de activos industriales, procesos, sistemas y personas, aprovechando la generación y el uso de grandes cantidades de datos para obtener conocimientos útiles. La Industria 4.0 promete fábricas digitales con una mayor productividad, eficiencia, flexibilidad y un enfoque más dinámico de la producción. Todas estas ventajas de la Fábrica Digital (y muchas otras que no menciono) conducen a un alto retorno de la inversión y a una mayor rentabilidad futura.

Sin embargo, no es "algo" que se logre de la noche a la mañana, y las empresas no deben esforzarse por implementar todas las tecnologías a la vez. Para pasar a la fabricación inteligente, las fábricas inteligentes o las industrias conectadas, primero hay que hacer un puente entre cosas como los activos industriales, las personas y los procesos de trabajo. Y para tender un puente sobre todo eso, se necesita una fuerte recopilación de datos, integración y redes. Todo debe estar interconectado e interoperable. La información de cada una de las fuentes debe estar unificada y ser holística.

Automatización de fábricas y fábrica digital

Por ahora, dejemos brevemente la Industria 4.0 para ofrecer una visión general sobre la automatización en una fábrica. En el taller, la mayoría de las máquinas que encontrará serán controladas por un PLC, o Controlador Lógico Programable. Se trata de ordenadores industriales que han sido reforzados para soportar las duras condiciones que a menudo se encuentran en el taller y que se utilizan para controlar los procesos de fabricación, como las líneas de montaje, el funcionamiento de las máquinas o los dispositivos robóticos. Los PLCs generalmente consisten en una fuente de alimentación, CPU, módulo de entrada/salida y módulo de comunicación. Los PLCs capturan datos de la planta de producción mediante la supervisión de las entradas de los sensores y otros dispositivos de campo a los que están conectados. La CPU ejecuta entonces la lógica del programa creada por el usuario y envía datos o comandos a las máquinas y actuadores a los que está conectada.

El bus de campo es una red industrial diseñada específicamente para la comunicación entre los PLC o controladores industriales y los sensores y actuadores montados en el campo. El bus de campo está diseñado para reemplazar el cableado punto a punto que conecta cada sensor y actuador a la E/S del controlador.

Podemos dividir las redes de control industrial en tres generaciones distintas con diferentes niveles de compatibilidad:

- La primera generación consiste en los tradicionales protocolos de Fieldbus basados en serie. Algunos ejemplos de Fieldbus basados en serie muy conocidos son Modbus RTU, PROFIBUS y CAN.

- La segunda generación está compuesta por los protocolos basados en Ethernet. Ejemplos de protocolos basados en Ethernet son MODBUS TCP, ETHERNET/IP y PROFINET.

- La última generación ha comenzado a incorporar tecnologías de comunicaciones inalámbricas.

Al tener una selección diversa de protocolos disponibles, puede elegir lo que mejor se adapte a sus necesidades. Puede elegir un Fieldbus para una tarea específica por su menor precio y menor complejidad. Sin embargo, los diferentes tipos de Los protocolos de comunicación industrial no suelen ser compatibles entre sí. Esto significa que los dispositivos de una red deben utilizar todos el mismo tipo de protocolo de comunicación.

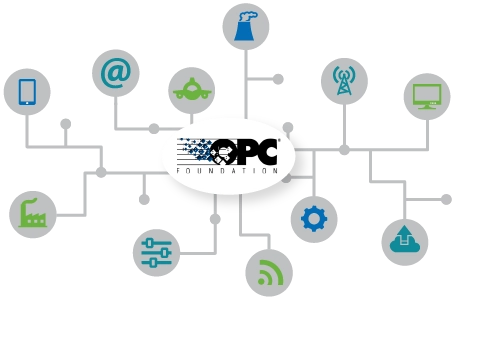

Introduzca el estándar OPC

En 1995, un grupo industrial independiente de proveedores, el Fundación OPC presentó la norma OPC para ayudar a abordar este desafío. El estándar OPC fue diseñado para proporcionar un método común para la comunicación entre los dispositivos de campo y las aplicaciones de software.

El software del servidor OPC se comunica con el PLC o dispositivo de campo a través de su protocolo de comunicación nativo y convierte ese mensaje en formatos estandarizados definidos por las especificaciones OPC independientes del proveedor, que luego pueden ser leídos por cualquier cliente OPC. Un servidor OPC puede verse como una aplicación de software que convierte diferentes protocolos de dispositivos en un lenguaje común que cualquier aplicación cliente que necesite datos pueda entender.

Muchas fábricas tendrán diferentes equipos de fabricación, usando diferentes protocolos. Aquí es donde reside la mayor fuerza de la OPC: En una industria llena de sistemas y protocolos propietarios, OPC es la forma estándar acordada para que sistemas dispares se comuniquen. Convierte todos esos diferentes protocolos en una sola línea de comunicación, la hace segura y accesible a distancia.

Por ejemplo, supongamos que una aplicación cliente OPC quisiera la información de un cierto PLC. El Servidor OPC se comunica con un PLC usando el protocolo Modbus. En este caso, el Servidor OPC le pedirá al PLC direcciones de memoria específicas que contengan los datos que el Servidor OPC requiere. Esto se hace utilizando el protocolo Modbus. El PLC proporciona todas las respuestas al servidor OPC usando también el protocolo Modbus. De esta manera, el servidor OPC puede leer datos de, y escribir datos al PLC usando Modbus. El servidor OPC convierte entonces los datos que recupera del PLC (usando Modbus), en "formato" OPC, y envía los datos a una aplicación cliente OPC. Cualquier aplicación cliente OPC puede recuperar los datos del servidor OPC sin tener que saber nada sobre el PLC o su protocolo de automatización.

Actualmente, cuando hablamos de OPC, nos referimos a OPC UA o Open Platform Communications United Architecture. Este marco fue publicado en 2008 y se basa en el éxito del OPC Classic al ser funcionalmente equivalente al OPC Classic, pero capaz de mucho más. OPC UA tiene una arquitectura orientada a los servicios, en la que los servidores, conocidos como proveedores de datos, exponen su modelo de información, y los clientes, conocidos como consumidores de datos, consumen la información expuesta por el servidor y pueden ser utilizados en varias plataformas diferentes (Linux, Windows, Android, etc.).

Durante el desarrollo de la norma OPC UA, se consideró desde el principio el más alto grado de seguridad. A diferencia del OPC Classic, el OPC UA se desarrolló "amigable con el firewall", es decir, que puede ser controlado y dirigido a través de técnicas de red estándar.

La OPC UA no sólo ofrece los mecanismos informáticos comunes de autenticación, firma y acceso encriptado. Los protocolos adicionales pueden ampliar la capa de transporte real en cualquier momento. Cuando se recibe una solicitud para conectarse a un servidor, el servidor valida la solicitud, la descifra y valida su certificado. Una vez que se recibe y descodifica una solicitud válida de autenticación o autorización, el siguiente paso consiste en determinar si el servidor debe aceptar la conexión de ese dispositivo o permitir el acceso a ese usuario.

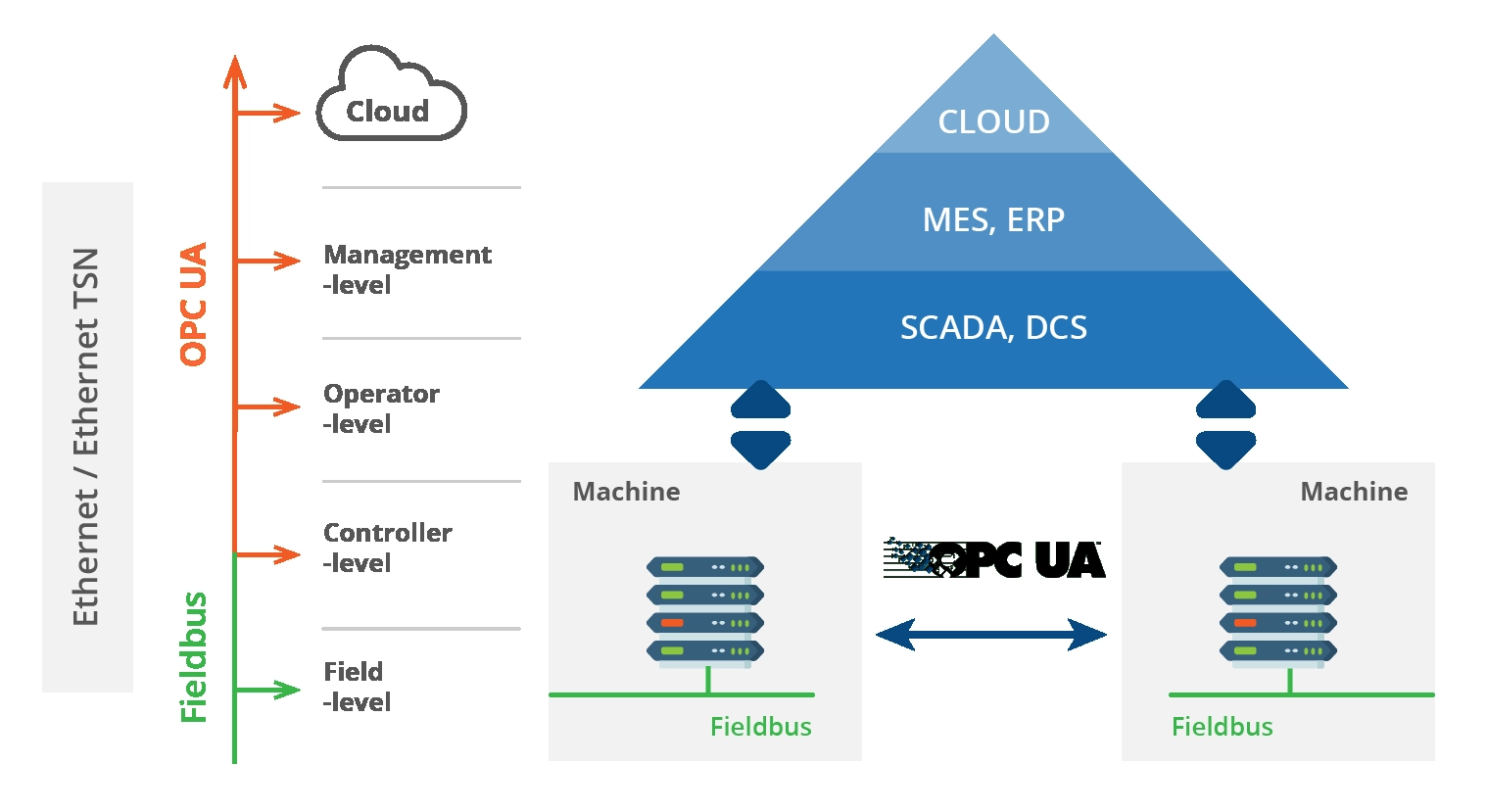

Esto no quiere decir que OPC UA sea "mejor" que EtherNet/IP, ProfiNet o Modbus TCP. Para mover los datos de E/S por una máquina, estos protocolos proporcionan la combinación adecuada de transportes, funcionalidad y simplicidad que permiten el control de la máquina con una E/S en red. Son tecnologías muy buenas para el nivel de control de máquinas de la jerarquía de automatización. Sin embargo, para mover la información desde el campo hasta el software empresarial, OPC UA es la mejor opción. Aumenta la productividad, mejora la calidad y reduce los costes al proporcionar no sólo más datos, sino también información -y del tipo adecuado- a los sistemas de producción, mantenimiento y TI.

¿Serán las soluciones de Industry 4.0 compatibles con los sistemas heredados?

Otro gran desafío que enfrenta la implementación a escala real de la Industria 4.0 es la barrera del legado. Esto se debe al hecho de que se espera que los dispositivos dedicados a la automatización, principalmente PLCs, tengan una vida útil de décadas, por lo que los advenimientos de la tecnología innovadora como los que trajo la Industria 4.0, golpean el legado de las instalaciones ya existentes. Como es evidente, las inversiones asociadas a la modernización de las entidades de software y hardware son un serio obstáculo.

La mayoría de las empresas se niegan a una modernización radical de todo su sistema de automatización o simplemente no pueden correr el riesgo de dejar un sistema en funcionamiento. En lugar de cambiar todo el sistema, es necesario ampliar las capacidades de la infraestructura de hardware que se utiliza para implementar formas modernas de gestión de la información. Debido al funcionamiento en red, en la Industria 4.0, la maquinaria y el equipo deben estar provistos de mecanismos de intercambio de datos. En otras palabras, la conectividad es una característica clave para el legado de las infraestructuras ya existentes; por lo tanto, una primera etapa para que la Industria 4.0 esté lista consiste en añadir conectividad de red a los dispositivos actuales.

Con el uso de los servidores OPC UA, ya sea integrados en un dispositivo o como software autónomo, el número de marcas y dispositivos que pueden ser interconectados incluye la mayor parte del hardware en el campo, para casi todas las industrias. Incluso los PLCs que se comunican a través de buses de campo seriales pueden conectarse a un servidor OPC UA a través de software de puerta de enlace del servidor o de dispositivos de puerta de enlace. Esto significa que las empresas, pueden dar sus primeros pasos en la Industria 4.0 con inversiones mínimas en muchos casos.

La visión de una Fábrica Digital y una plataforma integrada de IIoT

Como dije antes, los fabricantes necesitan acceder fácilmente a los datos de sus procesos de producción para aprovechar plenamente la Industria 4.0. Impulsados por la necesidad de identificar, analizar y optimizar los datos industriales, muchos fabricantes están considerando (o ya han adoptado) una plataforma de IIoT para aprovechar el poder de los descubrimientos del aprendizaje automático, la IA y los grandes datos.

Una plataforma del IIoT agrega datos en tiempo real procedentes del hardware, los sistemas de software, los sensores y otros puntos de datos en un entorno centralizado, al que normalmente puede acceder un amplio grupo de usuarios. Sirve de puente entre los sistemas, las personas y las máquinas al reunir esos datos en un sistema centralizado, ya sea en las instalaciones, en el borde o en la nube.

Por supuesto, esto todavía requiere una planificación cuidadosa y no todas las plataformas del IIoT son iguales. No basta con conectar todos los PLCs a un servidor OPC UA. Si no sabes qué datos quieres obtener, cómo quieres conectar y usar estos datos y cómo manejar la puesta en marcha y el desmantelamiento de los dispositivos existentes o nuevos, tu proyecto de Industria 4.0 terminará como todos los demás.

Proyectos de fábrica digital e industria 4.0 que salen mal

Las empresas son convencidas por vendedores que hablan sin problemas de invertir miles y miles de dólares en un software que lee los datos de las máquinas y luego presenta la información en tableros que pueden ser revisados por toda la empresa. Durante unos meses, incluso un año o dos, esto funciona bien. Pero luego compras una nueva máquina, y nadie sabe cómo conectarla a este nuevo sistema. O una pieza deja de ser producida, y la línea de producción se cambia ligeramente para atender una necesidad diferente. O compras un nuevo software de fabricación, y no se comunica con el sistema. El mantenimiento probablemente podría ayudar, pero están inundados de otras cosas que hacer y no tienen tiempo para reconfigurar todo adecuadamente. El departamento de TI es el mismo. Poco a poco, este software deja de ser utilizado y probablemente permanecerá así hasta que alguien recuerde que existe y le encargue a un interno que haga que toda la fábrica lo utilice de nuevo. Y así como así, la Industria 4.0 fue olvidada.

La prueba de las primeras aplicaciones prospectivas de las plataformas de IIoT en su empresa no debería requerir una larga preparación o una gran inversión inicial. Hace varios años, un puñado de grandes vendedores industriales intentaron construir plataformas de uso general. Cientos de millones de dólares más tarde, han sido reducidas dramáticamente para escenarios de propósitos limitados y "especiales", o cerradas por completo. Nunca tuvieron una oportunidad. Después de todo, incluso los competidores de la misma industria pueden tener conjuntos de requisitos, restricciones y objetivos completamente diferentes. Imagine tratar de proporcionar todas estas cosas a través de las industrias también.

No hay que olvidar que cada gerente de instalaciones, fabricante de equipos y operador de servicios tiene como objetivo específico proporcionar productos y servicios únicos, optimizar sus propios procesos internos e impulsar nuevos modelos de negocio que sean a la vez defendibles y se diferencien de los competidores cercanos. ¿Cómo puedes ganar si estás atrapado con las mismas capacidades y limitaciones que todos los demás? Decides buscar un caballo más rápido. Yo digo que debes dejar de buscar un caballo más rápido. Es hora de construir tu coche volador.

La solución de middleware - CB Digital Factory

Estos son los problemas que tratamos de resolver en el Connecting Software. Nuestro mundo es un lugar en el que los sistemas y aplicaciones pueden comunicarse en un lenguaje universal. Un mundo en el que los datos están disponibles en todo momento, independientemente de su origen o destino, forma o propósito. En este mundo, la interoperabilidad no es sólo una palabra de moda, sino una realidad cotidiana unificada. Nos esforzamos por construir un universo que permita a los desarrolladores integrar sin problemas los datos de cualquier fuente para proporcionar una visión definitiva a los usuarios finales.

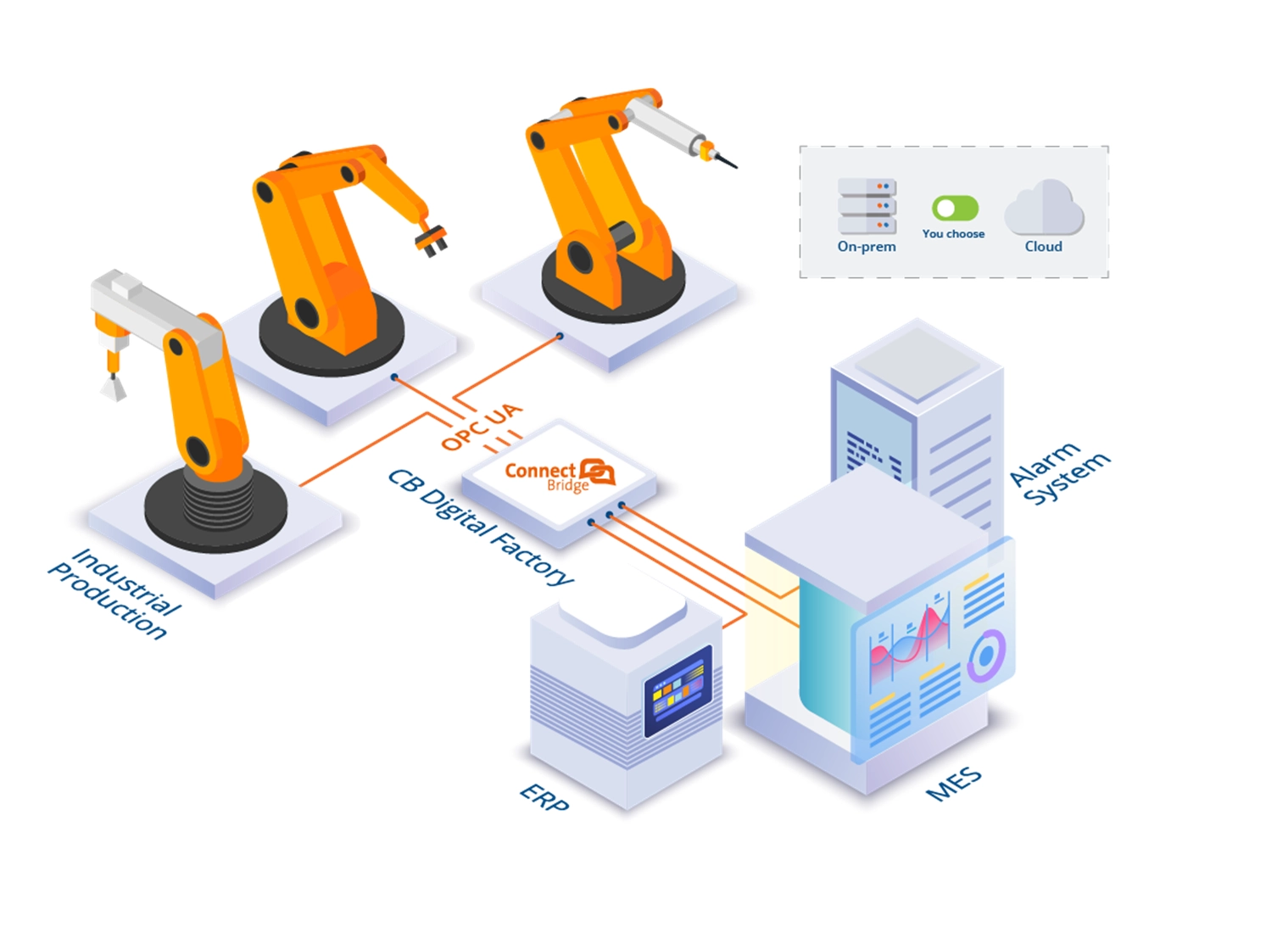

Y esto es exactamente lo que conseguimos con Connect Bridge, nuestra potente plataforma de integración de software. Al utilizar el Connect Bridge y nuestras más de 400 conectividades con las aplicaciones industriales y empresariales más populares y extendidas, los desarrolladores pueden conectarse de forma segura a una amplia gama de software empresarial a través de sus API, sin necesidad de aprender su documentación. Esta arquitectura permite la comunicación a través de la sintaxis del lenguaje de consulta estructurado (SQL), el lenguaje de programación que todo desarrollador conoce. Connect Bridge traduce la sintaxis SQL en las llamadas apropiadas a la API, manteniendo la integridad de su sistema de destino asegurada mientras ofrece la facilidad de comunicación entre su aplicación y sus sistemas de destino con nuestros conectores.

Y para extender esto al mundo industrial, decidimos desarrollar un conector que nos permitiera hablar el "lenguaje de la máquina". Aprendimos la arquitectura OPC UA y luego la mapeamos en SQL.

Actualmente, el conector OPC UA funciona como un cliente OPC UA. Esto significa que, si se le da la dirección de un servidor OPC UA y los permisos correctos, el usuario puede acceder a los datos de un servidor OPC UA. Una vez establecida la conexión, los datos que el servidor expone pueden ser interactuados con el uso de SQL. Los desarrolladores que trabajan para una empresa pueden integrar fácilmente los datos del taller de la empresa en el software empresarial que utilizan, creando una solución a medida que satisfaga sus necesidades específicas.

¿Por dónde puedo empezar?

Nuestra visión de CB Digital Factory es convertirlo en una plataforma de IIoT completa y altamente personalizable, lista para proporcionar una integración perfecta entre el taller, el MES y el ERP y cualquier otro software de negocios que su empresa utilice.

CB Digital Factory permite a las empresas dar los primeros pasos en la digitalización de sus tiendas de una manera muy asequible. La industria 4.0 ya no está sólo al alcance de las grandes empresas, con departamentos de TI dedicados, sino que ahora también está abierta a las pequeñas y medianas empresas con departamentos de TI de un solo hombre.

Para ver cómo funciona esto para usted, piense en qué software y máquinas le gustaría integrar y pida su personalizado demostración gratuita.

¿Interesado en Industria 4.0? Lea más:

Pedro Noronha

Gerente de Producto del IIoT en el Connecting Software

Autor:

Me gradué con un máster en Ingeniería Mecánica y trabajé en la industria del automóvil como consultor y director de proyectos, antes de centrarme en las TI y la Industria 4.0.

¿Tienes alguna pregunta o comentario sobre este post o sobre CB Digital Factory? ¡Me encantaría tener sus comentarios!

Comments 2

¿Existe algún software gratuito que podamos utilizar para la simulación virtual? (por ejemplo, pick and place, donde podemos ver realmente un objeto en movimiento como los transportadores, los cilindros, etc.)

Puedes optar por las versiones de prueba de SIMATIC WinCC o Factory I/O. Factory I/O Starter Edition es de pago, pero no demasiado cara: cuesta 36 euros al año.