Para passar à Indústria 4.0 e a uma Fábrica Digital, você precisa fazer a ponte entre os ativos industriais, as pessoas e os processos de trabalho. E para fazer a ponte entre tudo isso, você precisa de uma forte coleta de dados, integração e trabalho em rede. Tudo deve estar interligado e interoperável.

O chão de fábrica e o mundo do software de negócios devem estar intimamente ligados, mas o desenvolvimento de uma solução de integração entre eles tem sido tradicionalmente associado a custos elevados.

A CB Digital Factory pode fazer da construção de uma solução de integração personalizada uma possibilidade para os pequenos e médios fabricantes que requerem uma solução flexível e fiável, com preços atractivos e imbatíveis.

Quando foi a última vez que compraste algo a um artesão?

Embora estes artesãos especializados só tenham como alvo o segmento de mercado de baixo volume e alto custo nos dias de hoje, este foi o único tipo de fabricação que existiu durante a maior parte da história da humanidade.

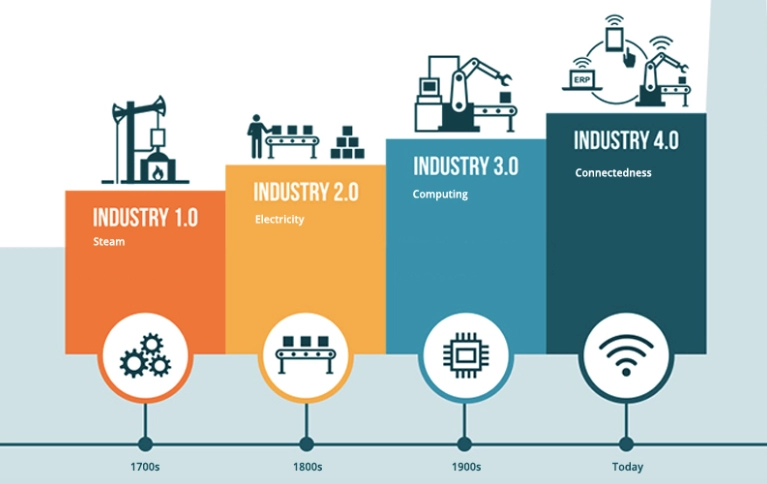

Da Indústria 1.0 para a Indústria 3.0

Desenvolvimentos tecnológicos no final dos 18th século permitiu que a humanidade aproveitasse vapor poder. Isto levou a um enorme aumento na produtividade dos trabalhadores à medida que a produção se afastou dos métodos de produção manual para a produção mecânica.

Perto do final dos 19th século, outra força de transformação entrou em jogo. O uso generalizado de eletricidade em fábricas permitiu que a verdadeira produção em massa surgisse como uma opção viável. As máquinas podiam trabalhar 24 horas por dia, sem pausas.

A última metade dos 20th século assistiu ao início do informática e a ascensão da robótica industrial. Isto permitiu que os processos de produção repetitivos fossem automatizados e monitorados remotamente, aumentando a produção e, o mais importante, a qualidade da produção - as máquinas poderiam realizar a mesma tarefa repetidamente com uma precisão incrível. Seguindo estas três transformações tecnológicas anteriores, estamos agora à beira de outra revolução industrial, comumente conhecida como Indústria 4.0, a nova palavra-chave no mundo da manufatura.

O que é Indústria 4.0?

Pergunte a quem você conhece sobre a Indústria 4.0, e você terá muitos termos atirados a você: Fábricas Inteligentes, Grandes Dados, Nuvem, IA, IIoT, Sistemas Ciber-Físicos, Sensores Inteligentes, Blockchain, etc. Mas estas tecnologias (e eu estou apenas tocando a ponta do iceberg) não fazem parte do Industry 4.0 e devem ser consideradas apenas capacitadores - um meio para um fim.

Em um sentido muito amplo, a Indústria 4.0 é a transformação intensiva de informação da manufatura (e indústrias relacionadas) em um ambiente conectado de ativos industriais, processos, sistemas e pessoas, alavancando a geração e o uso de grandes quantidades de dados em insights acionáveis. A Industry 4.0 promete fábricas digitais com maior produtividade, eficiência, flexibilidade e uma abordagem mais dinâmica da produção. Todas estas vantagens da Fábrica Digital (e muitas outras que não estou mencionando) levam a um alto ROI e a uma maior rentabilidade futura.

No entanto, não é "algo" que será alcançado da noite para o dia, e as empresas não devem se esforçar para implementar todas as tecnologias de uma só vez. Para mudar para a fabricação inteligente, fábricas inteligentes ou indústrias conectadas, é preciso primeiro fazer a ponte entre coisas como bens industriais, pessoas e processos de trabalho. E para fazer a ponte entre tudo isso, você precisa de uma forte coleta de dados, integração e trabalho em rede. Tudo deve estar interligado e ser interoperável. A informação de cada fonte precisa de ser unificada e holística.

Automação de Fábrica e Fábrica Digital

Por enquanto, vamos nos afastar brevemente da Indústria 4.0 para oferecer uma visão geral a respeito da automação em uma fábrica. No chão de fábrica, a maioria das máquinas que você encontra será controlada por um CLP, ou Controlador Lógico Programável. Estes são computadores industriais que foram robustecidos para suportar as duras condições frequentemente encontradas no chão de fábrica e são usados para controlar processos de fabricação, tais como linhas de montagem, função da máquina ou dispositivos robóticos. Os PLCs geralmente consistem em uma fonte de alimentação, CPU, módulo de entrada/saída e módulo de comunicação. Os PLCs capturam dados do chão de fábrica monitorando as entradas dos sensores e outros dispositivos de campo aos quais eles estão conectados. A CPU executa então a lógica do programa criado pelo usuário e emite dados ou comandos para as máquinas e atuadores aos quais está conectada.

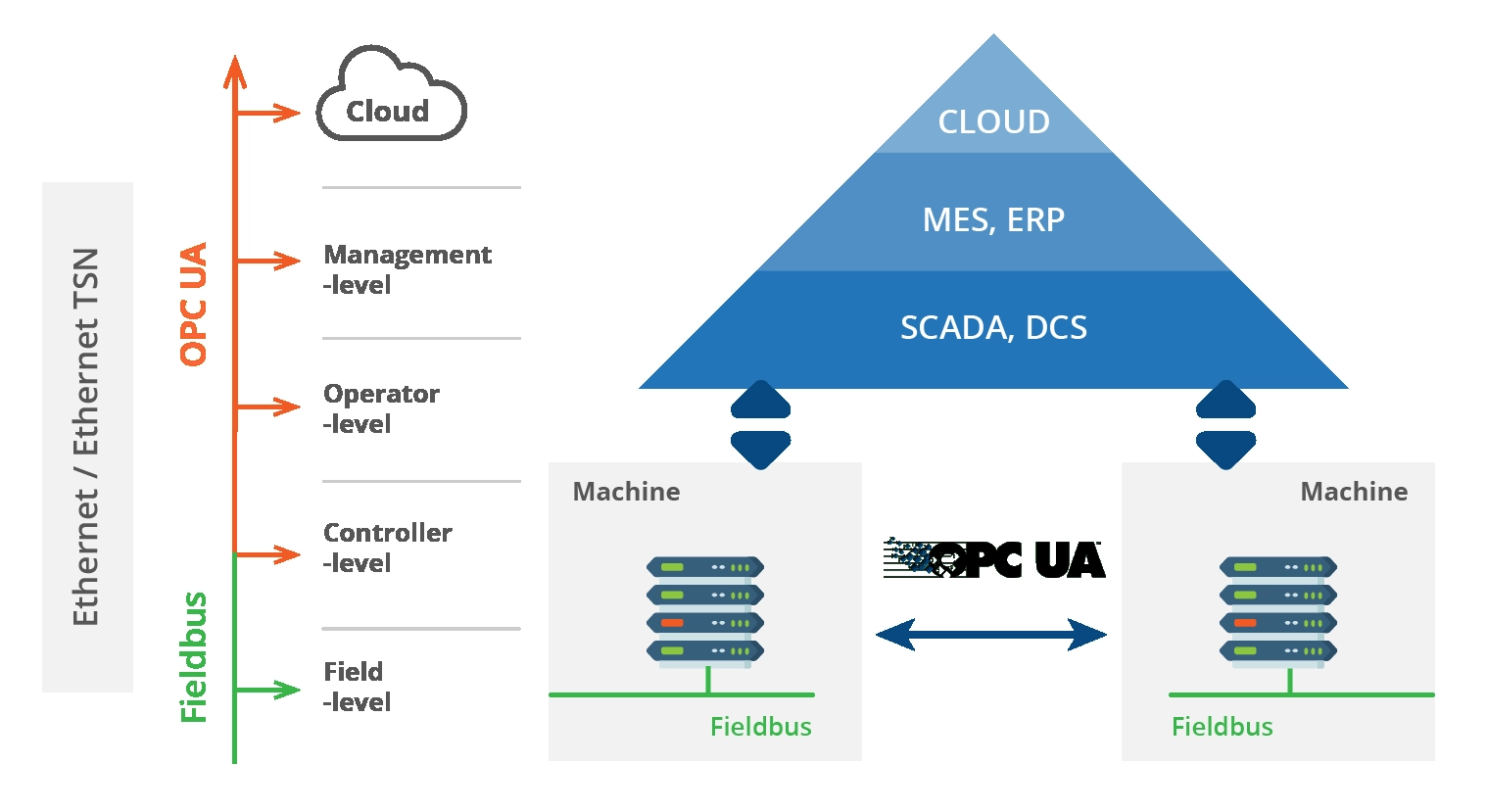

Fieldbus é uma rede industrial especificamente concebida para a comunicação entre PLCs ou controladores industriais e os sensores e actuadores montados em campo. O Fieldbus é projetado para substituir a fiação ponto a ponto que conecta cada sensor e atuador à E/S do controlador.

Podemos dividir as redes de controle industrial em três gerações distintas com diferentes níveis de compatibilidade:

- A primeira geração consiste em protocolos tradicionais de Fieldbus baseados em série. Alguns exemplos de Fieldbus conhecidos baseados em serial são Modbus RTU, PROFIBUS, e CAN.

- A segunda geração é composta pelos protocolos baseados em Ethernet. Exemplos de protocolos baseados em Ethernet são MODBUS TCP, ETHERNET/IP, e PROFINET.

- A última geração começou a incorporar tecnologias de comunicação sem fio.

Ao ter uma seleção diversificada de protocolos disponíveis, você pode escolher o que melhor se adapta às suas necessidades. Você pode escolher um Fieldbus para uma tarefa específica, devido ao seu preço mais baixo e menor complexidade. No entanto, os diferentes tipos de os protocolos de comunicação industrial geralmente não são compatíveis entre si. Isto significa que os dispositivos em uma rede devem todos usar o mesmo tipo de protocolo de comunicação.

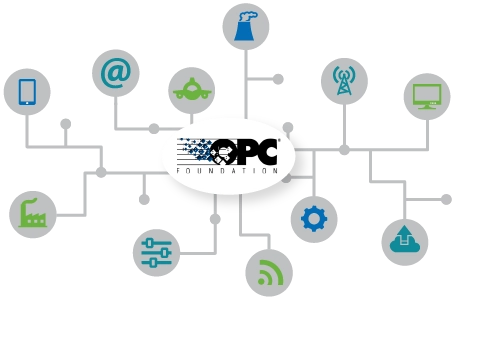

Entrar no padrão OPC

Em 1995, um grupo industrial independente do fornecedor, o Fundação OPC apresentou o padrão OPC para ajudar a enfrentar este desafio. O padrão OPC foi projetado para fornecer um método comum para a comunicação entre dispositivos de campo e aplicações de software.

O software OPC Server fala com o PLC ou dispositivo de campo sobre seu protocolo de comunicação nativo e converte essa mensagem para formatos padronizados definidos pelas especificações OPC independentes do fornecedor, que podem então ser lidos por qualquer cliente OPC. Um OPC Server pode ser visto como uma aplicação de software que converte diferentes protocolos de dispositivos em uma linguagem comum que qualquer aplicação cliente que precise de dados pode entender.

Muitas fábricas terão diferentes equipamentos de fabricação, usando diferentes protocolos. É aqui que reside a maior força do OPC: Em uma indústria cheia de sistemas e protocolos proprietários, OPC é a forma padrão acordada para a comunicação entre sistemas diferentes. Ele transforma todos esses diferentes protocolos em uma única linha de comunicação, tornando-a segura e remotamente acessível.

Por exemplo, suponha que uma aplicação OPC Client quisesse a informação de um determinado PLC. O OPC Server se comunica com um PLC usando o protocolo Modbus. Neste caso, o OPC Server solicitará ao PLC endereços de memória específicos que contenham os dados que o OPC Server necessita. Isto é feito usando o protocolo Modbus. O PLC fornece todas as respostas ao OPC Server utilizando também o Modbus. Desta forma, o OPC Server pode ler e escrever dados para o PLC usando Modbus. O OPC Server então converte os dados que ele recupera do PLC (usando Modbus), para o "formato" OPC, e envia os dados para uma aplicação OPC Client. Qualquer aplicação OPC Client pode recuperar os dados do OPC Server sem ter que saber nada sobre o PLC ou o seu protocolo de automação.

Atualmente, quando falamos de OPC, estamos nos referindo à OPC UA ou Open Platform Communications United Architecture. Este framework foi lançado em 2008 e se baseia no sucesso do OPC Classic por ser funcionalmente equivalente ao OPC Classic, mas capaz de muito mais. OPC UA tem uma arquitetura orientada a serviços, na qual os servidores, conhecidos como provedores de dados, expõem seu modelo de informação, e os clientes, conhecidos como consumidores de dados, consomem a informação exposta pelo servidor e podem ser usados em várias plataformas diferentes (Linux, Windows, Android, etc).

Durante o desenvolvimento do padrão OPC UA, o mais alto grau de segurança foi considerado desde o início. Ao contrário do OPC Classic, o OPC UA foi desenvolvido "amigável ao firewall", ou seja, pode ser controlado e dirigido através de técnicas de rede padrão.

A OPC UA não oferece apenas os mecanismos comuns de TI para autenticação, assinatura e acesso criptografado. Protocolos adicionais podem estender a camada de transporte real a qualquer momento. Quando uma solicitação é recebida para se conectar a um servidor, o servidor valida a solicitação, decodifica-a e valida seu certificado. Quando uma solicitação válida de autenticação ou autorização é recebida e decodificada, o próximo passo é determinar se o servidor deve aceitar a conexão desse dispositivo ou permitir o acesso a esse usuário.

Isto não quer dizer que a OPC UA seja "melhor" que a EtherNet/IP, ProfiNet ou Modbus TCP. Para mover dados IO em uma máquina, esses protocolos fornecem a combinação certa de transportes, funcionalidade e simplicidade que permitem o controle da máquina com uma I/O em rede. Eles são tecnologias muito boas para o nível de controle de máquinas da hierarquia de automação. Ainda assim, para mover informações do campo, até o software de negócios, OPC UA é a melhor escolha. Ele aumenta a produtividade, melhora a qualidade e reduz os custos, fornecendo não apenas mais dados, mas também informações - e o tipo certo de informação - para os sistemas de produção, manutenção e TI.

As soluções do Industry 4.0 irão suportar sistemas legados?

Outro grande desafio para a implementação em escala real da Industry 4.0 é a barreira do legado. Isso se deve ao fato de que os dispositivos projetados para automação, principalmente PLCs, devem ter uma vida útil de décadas, por isso os avanços de tecnologias inovadoras como as trazidas pela Industry 4.0, atingem o legado de instalações já existentes. Como é evidente, os investimentos associados à modernização de entidades de software e hardware são um sério obstáculo.

A maioria das empresas recusa uma modernização radical de todo o seu sistema de automação ou simplesmente não pode correr o risco de abandonar um sistema em funcionamento. Ao invés de mudar todo o sistema, é necessário ampliar as capacidades da infra-estrutura de hardware que está em uso para implementar formas modernas de gerenciamento de informações. Devido à operação em rede, na Indústria 4.0, as máquinas e equipamentos devem ser dotados de mecanismos de compartilhamento de dados. Em outras palavras, a conectividade é uma característica chave para o legado das infra-estruturas já existentes; portanto, uma primeira etapa a ser preparada para a Indústria 4.0 consiste em adicionar conectividade de rede aos dispositivos atuais.

Com o uso de Servidores OPC UA, quer integrados num dispositivo ou como software autônomo, o número de marcas e dispositivos que podem ser interconectados inclui a maior parte do hardware no campo, para quase todas as indústrias. Mesmo os PLCs que comunicam através de fieldbus seriais podem ser conectados a um servidor OPC UA através de software de gateway de servidor ou dispositivos gateways. Isto significa que as empresas podem dar seus primeiros passos na Indústria 4.0 com investimentos mínimos em muitos casos.

A visão de uma Fábrica Digital e de uma plataforma integrada IIoT

Como eu disse anteriormente, os fabricantes precisam acessar facilmente os dados de seus processos de produção para aproveitar plenamente a indústria 4.0. Impulsionados pela necessidade de identificar, analisar e otimizar dados industriais, muitos fabricantes estão considerando (ou já adotaram) uma plataforma IIoT para alavancar o poder de Machine Learning, AI e Grandes Descobertas de Dados.

Uma plataforma IIoT agrega dados em tempo real de hardware, sistemas de software, sensores e outros pontos de dados em um ambiente centralizado, que normalmente pode ser acessado por um amplo grupo de usuários. Ela faz a ponte entre sistemas, pessoas e máquinas, puxando esses dados para um sistema centralizado, seja no local, na borda ou na nuvem.

É claro que isto ainda requer um planeamento cuidadoso e nem todas as plataformas IIoT são iguais. Não basta apenas conectar todos os seus PLCs a um servidor OPC UA. Se não souber que dados deseja obter, como se conectar e usar esses dados e como lidar com o comissionamento e descomissionamento de dispositivos existentes ou novos, seu projeto Industry 4.0 terminará como todos os outros.

Fábrica Digital & Indústria 4.0 projetos que deram errado

As empresas são convencidas a investir milhares e milhares de dólares em software que lê os dados da máquina e depois apresenta as informações em painéis de controle que podem ser verificados por toda a empresa. Durante alguns meses, mesmo um ano ou dois, isto funciona bem. Mas depois você compra uma nova máquina e ninguém sabe como ligá-la a este novo sistema. Ou uma peça deixa de ser produzida, e a linha de produção é ligeiramente alterada para atender a uma necessidade diferente. Ou você compra um novo software de fabricação, e ele não se comunica com o sistema. A manutenção provavelmente poderia ajudar, mas eles estão atolados com outras coisas para fazer e não têm tempo para reconfigurar tudo corretamente. O departamento de TI é o mesmo. Pouco a pouco, este software deixa de ser usado e provavelmente vai continuar assim até que alguém se lembre que ele existe e que tarefas um estagiário com o uso de toda a fábrica novamente. E assim mesmo, o Industry 4.0 foi esquecido.

O teste das primeiras aplicações prospectivas das plataformas IIoT na sua empresa não deve exigir uma longa preparação ou um grande investimento inicial. Vários anos atrás, um punhado de grandes fornecedores industriais tentou construir plataformas de uso geral. Centenas de milhões de dólares mais tarde, eles foram reduzidos drasticamente para cenários limitados, "especiais", ou fechados completamente. Eles nunca tiveram uma chance. Afinal de contas, mesmo os concorrentes na mesma indústria podem ter conjuntos completamente diferentes de requisitos, restrições e metas. Imagine tentar fornecer todas essas coisas em todas as indústrias também.

Não se esqueça que cada gerente de instalação, fabricante de equipamentos e operador de serviços tem como objetivo específico fornecer produtos e serviços exclusivos, otimizar seus próprios processos internos e impulsionar novos modelos de negócios que sejam defensáveis e diferenciados dos concorrentes próximos. Como você pode vencer se você está preso às mesmas capacidades e limitações que todos os outros? Você decide procurar por um cavalo mais rápido. Eu digo que você precisa parar de procurar por um cavalo mais veloz. Está na hora de construir o seu carro voador.

A solução middleware - CB Digital Factory

Estes são os problemas que tentamos resolver no Connecting Software. Nosso mundo é um lugar onde sistemas e aplicações podem se comunicar em uma única língua universal. Um mundo em que os dados estão sempre disponíveis, independentemente da sua origem ou destino, forma ou finalidade. Neste mundo, a interoperabilidade não é apenas uma palavra-chave, mas uma realidade unificada e quotidiana. Nós nos esforçamos para construir um universo que permita aos desenvolvedores integrar dados de qualquer fonte de forma perfeita para fornecer aos usuários finais o melhor conhecimento possível.

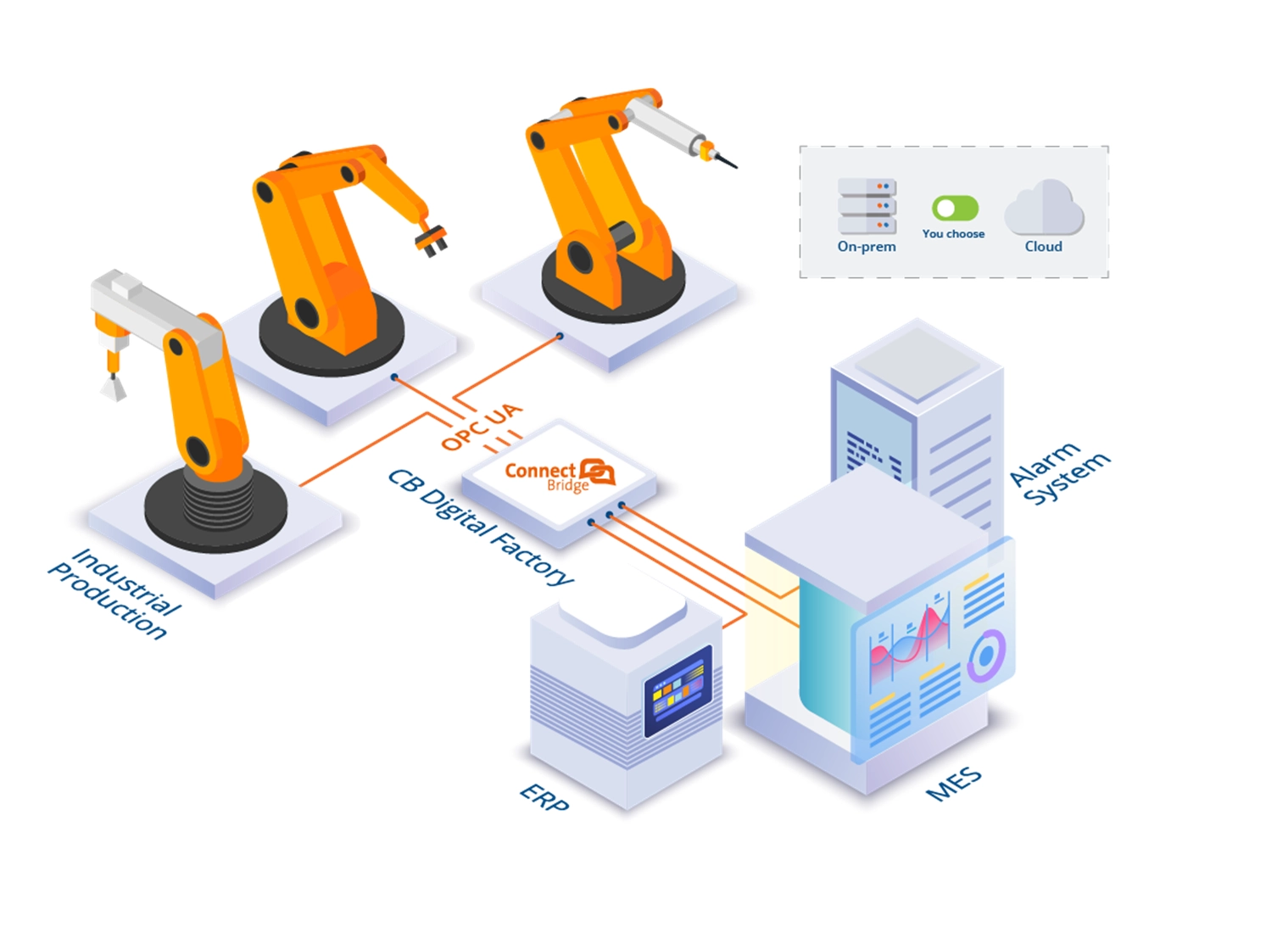

E isto é exactamente o que conseguimos com o Connect Bridge, a nossa poderosa plataforma de integração de software. Ao utilizar o Connect Bridge e nossas mais de 400 conectividades com as mais populares e difundidas aplicações industriais e comerciais, os desenvolvedores podem se conectar com segurança a uma ampla gama de softwares de negócios através de suas APIs, sem a necessidade de aprender sua documentação. Esta arquitetura permite a comunicação através da sintaxe Structured Query Language (SQL) - a linguagem de programação que todo desenvolvedor conhece. Connect Bridge traduz a sintaxe SQL para as chamadas API apropriadas, mantendo a integridade do seu sistema de destino protegida enquanto oferece a facilidade de comunicação entre a sua aplicação e os seus sistemas de destino com os nossos conectores.

E para estender isto ao mundo industrial, decidimos desenvolver um conector que nos permitisse falar 'linguagem de máquina'. Aprendemos a arquitectura OPC UA e depois mapeámo-la para SQL.

Atualmente, o OPC UA Connector funciona como um cliente OPC UA. Isto significa que, se for dado o endereço de um OPC UA Server e as permissões correctas, o utilizador pode aceder aos dados de um OPC UA Server. Depois de estabelecida a ligação, os dados que o servidor expõe podem ser interactuados com o uso de SQL. Os desenvolvedores que trabalham para uma empresa podem facilmente integrar os dados do chão de fábrica da empresa no software de negócios que eles usam, criando uma solução feita sob medida para atender às suas necessidades específicas.

Por onde posso começar?

A nossa visão para CB Digital Factory é transformá-la numa plataforma IIoT completa e altamente personalizável, pronta para proporcionar uma integração perfeita entre shop floor, MES e ERP e qualquer outro software de negócios que a sua empresa utilize.

CB Digital Factory permite que as empresas dêem os primeiros passos na digitalização do seu chão de fábrica de uma forma muito acessível. A indústria 4.0 já não está apenas ao alcance das grandes empresas, com departamentos de TI dedicados, mas agora também aberta a pequenas e médias empresas com departamentos de TI por vezes com um só homem.

Para ver como isto funciona, pense em que software e máquinas você gostaria de integrar e peça o seu demonstração grátis.

Interessado na Indústria 4.0? Leia mais:

Pedro Noronha

IIoT Gestor de Produto no Connecting Software

Autor:

Formei-me com mestrado em Engenharia Mecânica e trabalhei na Indústria Automóvel como Consultor e Gestor de Projectos, antes de me concentrar em TI e Indústria 4.0.

Você tem alguma pergunta ou comentário sobre este post ou CB Digital Factory? Eu adoraria ter o seu feedback!

Comments 2

Existe algum software gratuito que possamos utilizar para simulação virtual? (por exemplo, pick and place, onde podemos realmente ver um objecto em movimento, como os transportadores, cilindros, etc.)

Você poderia optar pelas versões de teste do SIMATIC WinCC ou Factory I/O. A Factory I/O Starter Edition é paga mas não muito cara: custa 36 euros/ano.